Resposta imediata: Escolhendo a válvula de corte correta O fator mais crítico válvula de corte ...

LEIA MAIS

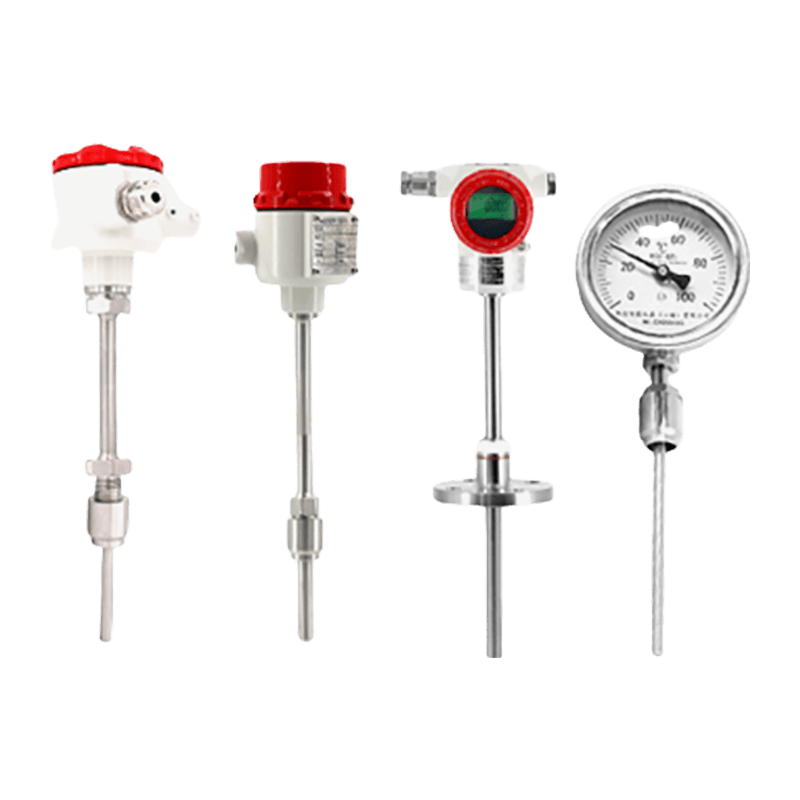

Instrumentos de temperatura Fornecedores

-

O transmissor inteligente de temperatura de dois fios FvLuoky FT100 se conecta a RTDs ou termopares, realiza linearização e compensação por mei

A FvLuoky oferece uma ampla gama de instrumentos de temperatura, incluindo transmissores de temperatura e transmissores inteligentes. Cada instrumento é construído com materiais de alta qualidade e tecnologia avançada para garantir medições precisas e estáveis em diversas aplicações industriais. Rigorosamente calibrados e testados, nossos instrumentos de temperatura oferecem desempenho confiável sob condições extremas, como temperaturas altas ou baixas e ambientes exigentes. Com um amplo portfólio de produtos e opções flexíveis de personalização, os instrumentos de temperatura FvLuoky são amplamente utilizados nas indústrias petroquímica, metalúrgica, de energia e de tratamento de água, garantindo controle robusto de processos e segurança operacional. Seja para monitoramento de rotina ou integração em sistemas inteligentes, os instrumentos de temperatura FvLuoky fornecem precisão, confiabilidade e desempenho de longo prazo.

Vatten Valve Group, uma empresa de válvulas de automação industrial de renome mundial originária de Saarle, Alemanha, é especializada na pesquisa, desenvolvimento e fabricação de produtos essenciais, como válvulas de esfera de controle automático, válvulas borboleta e válvulas reguladoras. Aproveitando nossa experiência tecnológica excepcional, fornecemos soluções de válvulas inovadoras e suporte técnico profissional para indústrias críticas, incluindo energia, química, tratamento de água, farmacêutica e processamento de alimentos.

Como Instrumentos de temperatura Fornecedores e Instrumentos de temperatura Fábrica, O Grupo opera quatro bases de produção de última geração estrategicamente localizadas em Xangai, Tianjin, Lishui e Jiaxing, na China. Para melhor servir os mercados internacionais, estabelecemos filiais em localizações estratégicas, incluindo o Reino Unido, Turquia, Bielorrússia, Arábia Saudita e Indonésia. A abertura do nosso escritório na Indonésia alarga significativamente a nossa capacidade de serviço no mercado do Sudeste Asiático, garantindo um apoio técnico e serviços ágeis e eficientes aos parceiros e clientes locais.

Com raízes na tradição alemã de fabrico de precisão, a Vatten Valve mantém o foco nas válvulas de controlo automático, aderindo rigorosamente às normas internacionais de qualidade. Fornecer Personalizado Instrumentos de temperatura. Estamos empenhados na inovação contínua, fornecendo aos clientes produtos de desempenho superior, suporte técnico profissional e soluções abrangentes para o controlo de fluidos, capacitando-os para enfrentar desafios complexos no controlo de fluidos industriais.

-

-

Válvulas de descarga inferior são dispositivos de controle de fluxo instalados no ponto mais baixo de um ...

LEIA MAIS -

Um válvula borboleta é uma válvula rotativa de um quarto de volta que controla o fluxo de fluido atravé...

LEIA MAIS -

Compreendendo como as válvulas borboleta são combinadas em sistemas de tubulação modernos Combinando válvulas ...

LEIA MAIS -

Válvulas gaveta elétrica: guia de seleção, instalação e manutenção para controle de fluxo industrial

Compreendendo as válvulas elétricas em sistemas industriais Válvulas de gaveta elétrica são amplamente utili...

LEIA MAIS

Técnicas de calibração para Instrumentos de temperatura

Calibração precisa de instrumentos de temperatura são essenciais para um controle preciso do processo. Os métodos comuns incluem calibração de ponto fixo, onde os instrumentos são comparados com temperaturas de referência estáveis, como pontos de fusão de substâncias puras, e calibração de comparação, usando termômetros de referência altamente precisos. A calibração regular ajuda a detectar desvios nos sensores, garantindo que as leituras permaneçam dentro das tolerâncias especificadas. Em indústrias críticas, como farmacêutica ou de processamento químico, os intervalos de calibração são determinados com base na sensibilidade do processo e nos requisitos regulamentares.

Critérios de seleção para indústria Transmissores de temperatura

Ao escolher transmissores de temperatura para aplicações industriais, fatores como faixa de temperatura do processo, compatibilidade do tipo de sensor e condições ambientais devem ser considerados. Os transmissores devem fornecer sinais de saída linearizados compatíveis com os sistemas de controle e ter precisão e estabilidade suficientes sob diversas condições de processo. Recursos adicionais, como capacidade de comunicação HART, certificação à prova de explosão e diagnóstico remoto, melhoram a confiabilidade operacional e a facilidade de manutenção em ambientes complexos ou perigosos.

Impacto da colocação do sensor na precisão da medição de temperatura

A colocação de sensores de temperatura dentro de um processo afeta muito a precisão da medição. Os sensores devem ser posicionados em áreas com fluxo representativo de fluido ou gás para evitar estratificação de temperatura ou pontos quentes localizados. A profundidade de imersão, a proximidade de paredes e o atraso térmico causado pela montagem do sensor podem introduzir erros. A seleção adequada do comprimento e do material do poço termométrico minimiza as discrepâncias no tempo de resposta e garante que o transmissor receba dados térmicos precisos para monitoramento e controle do processo.

Métodos comuns de transmissão de sinal para transmissores de temperatura

Os transmissores de temperatura convertem as leituras dos sensores em sinais elétricos padronizados para monitoramento e controle. Os métodos de saída típicos incluem loops de corrente de 4–20 mA, sinais de tensão de 0–10 V e protocolos digitais como HART ou Modbus. A escolha do método de transmissão afeta a imunidade a ruídos, a distância da fiação e a integração com sistemas de controle. A transmissão de loop de corrente é amplamente preferida para aplicações de longa distância devido à sua resistência à degradação do sinal e à interferência elétrica.

Tabela Comparativa: Instrumentos de Temperatura IDT vs. Termopar

Detectores de temperatura de resistência (RTDs) e termopares são os sensores de temperatura mais comumente usados na indústria. A tabela abaixo destaca suas diferenças:

| Recurso | RTD | Termopar |

| Precisão | Alto, ±0,1–0,5°C | Moderado, ±1–2°C |

| Faixa de temperatura | -200°C a 850°C | -200°C a 1800°C |

| Estabilidade | Excelente estabilidade a longo prazo | Bom, pode variar com o tempo |

| Custo | Superior | Inferior |

Condicionamento de sinal do transmissor de temperatura e aprimoramento de precisão

Os transmissores de temperatura modernos incluem circuitos de condicionamento de sinal que linearizam as saídas dos sensores, compensam os efeitos da junção fria e filtram o ruído elétrico. Transmissores avançados implementam linearização digital para RTDs ou termopares, melhorando a precisão em uma ampla faixa. Alguns dispositivos também fornecem autodiagnóstico, alertando os operadores sobre desvios do sensor, circuitos abertos ou curtos-circuitos, o que ajuda a manter o controle confiável do processo e reduz o risco de tempo de inatividade causado por medições incorretas.

Melhores práticas de manutenção para instrumentos de temperatura

A manutenção regular dos instrumentos de temperatura garante consistência de medição e prolonga a vida útil. As práticas incluem verificação periódica em relação aos padrões de referência, limpeza das superfícies do sensor, verificação da integridade do poço termométrico e inspeção da fiação e conexões do transmissor. Em ambientes agressivos, os invólucros de proteção e os revestimentos dos sensores evitam corrosão e danos mecânicos. Documentar os resultados da calibração e as ações de manutenção permite a rastreabilidade e facilita as auditorias de conformidade do processo.

- Verifique o tempo de resposta do sensor periodicamente para detectar comportamento lento.

- Inspecione os poços termométricos quanto a erosão ou rachaduras que possam afetar as leituras.

- Limpe os contatos e terminais elétricos para evitar a degradação do sinal.

- Mantenha registros de calibração para conformidade regulatória e monitoramento de desempenho.

Efeitos ambientais na precisão da medição de temperatura

Fatores externos como vibração, flutuações de temperatura ambiente e interferência eletromagnética podem influenciar a precisão da medição de temperatura. O isolamento mecânico, a blindagem e o aterramento adequado dos transmissores ajudam a mitigar esses efeitos. A instalação de sensores longe de fontes de calor ou correntes de ar garante leituras estáveis. Além disso, a seleção de transmissores com amplas faixas de temperatura operacional e construção robusta melhora a confiabilidade em ambientes industriais com condições variáveis.

Integração de comunicação digital para transmissores de temperatura

Transmissores de temperatura com recursos de comunicação digital, como HART, Modbus ou Foundation Fieldbus, oferecem acesso a dados em tempo real, calibração remota e integração com sistemas de controle. Esses transmissores digitais permitem monitoramento preciso, registro e manutenção preditiva, reduzindo o risco de desvios no processo. Transmissores multisensores podem agregar dados, proporcionando melhor visibilidade e permitindo controle centralizado de processos complexos com fiação mínima e recursos de diagnóstico aprimorados.